Entsprechend ihrer physikalischen Eigenschaften dehnen sich die meisten Materialien bei Temperaturanstieg aus und ziehen sich mit abnehmender Temperatur zusammen. In Rohrleitungssystemen macht sich dieser Vorgang im Wesentlichen durch Längenänderungen in den einzelnen Rohrleitungssträngen bemerkbar.

Da Rohrleitungen im Allgemeinen an mindestens zwei Anschlusspunkten fixiert sind, führen Längenveränderungen im System zu thermischen Spannungen im Material und zu größeren Wirkungskräften an den Anschlusspunkten. Soweit möglich, wird versucht, die Rohrleitungsdehnung durch eine elastische Verlegung im System aufzunehmen, d. h. natürlich zu kompensieren. Wenn alle Möglichkeiten des natürlichen Dehnungsausgleichs ausgeschöpft sind, werden zur Aufnahme von Längenveränderungen Kompensatoren notwendig.

Zusätzlich sind beim Betrieb von Kompressoren, Pumpen, Turbinen oder Motoren die entstehenden mechanischen Schwingungen so zu dämpfen, dass an den angeschlossenen Rohrleitungen, Armaturen und Unterstützungskonstruktionen keine Schäden verursacht werden. Kräfte und Momente an den Düsen von Kompressoren, Turbinen, Behältern und anderen Kraftwerkskomponenten sind begrenzt und dürfen nicht überschritten werden.

Erfahren Sie mehr über das Thema Schwingungsdämpfung bei Pumpen und Rohrleitungen.

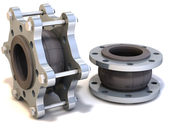

In all diesen Fällen können Kompensatoren verwendet werden.

Kernstück eines jeden Kompensators ist der Metallbalg(*), der durch seine Wellengeometrie und dünnwandige Ausführung als Feder wirkt, wobei er nachfolgende Basisbedingungen erfüllen muss, um als Dehnelement Verwendung zu finden:

Er muss

- den Betriebs- und Testbedingungen (Druck, Temperatur) des Rohrleitungssystems standhalten

- gegenüber inneren (Durchfluss) und äußeren Einflüssen (Witterung) korrosionsbeständig sein

- ausreichende Flexibilität bieten, um thermische Ausdehnungen und mechanische Schwingungen mit der geforderten Widerstandsfähigkeit (Lebensdauer) auszugleichen

- ausreichend widerstandsfähig gegen Verdrehung sein